|

Retour |

Sabre Laser EL “Inspiration Graflex”

Après avoir envisagé de réaliser une copie la plus approchante possible d’un sabre "anakin" sur base graflex, je me suis rendu à l’évidence : c’est possible, mais vu le type de quête pour trouver les pièces exactes, il vaut finalement mieux acquérir un clone chez Graflex Shop ou chez Jeff Parks. Aussi, je vous propose un tutoriel permettant de réaliser un joli sabre, presque conforme avec quelques libertés d’adaptation. Les infos de ce tutoriel ne sont pas uniquement de mon cru, j’ai glané aussi des choses au gré des forums et je les rapporte dans ce document. Bon je n’ai pas de solution magique coté budget : bricoler le métal, surtout si on n’a pas encore les outils, ça coûte un peu de sous, et d’autre part, il est très difficile de n’acheter les matériaux que pour un sabre, on en a toujours plus (ou de trop, selon le point de vue…). Profitez des commandes groupées sur le forum de la LCF, c’est un moyen d’avoir entre autre la lame en polycarbonate pour pas trop cher, et au mètre.

Enfin, désolé par avance pour ceux qui pensent que mon tutoriel propose une méthode magique pour réaliser un émetteur à la sauce graflex, hé bien non, il vous faudra retrousser vos manches et sortir une machine bruyante… Allez, courage, et Bon Sabre !

Fournisseurs utiles

Selectronic ( www.selectronic.fr) : électronique générale, LED hautes luminosités de toutes les couleurs, ILS, coupleurs de piles, petit outillage. 11 place de la nation, 75012 – PARIS, ou par correspondance.

Conrad ( www.conrad.fr) : idem selectronic, par correspondance, ou bien comptoir à Lilles. Bien fourni en gadgets divers. Demandez un catalogue et fouinez !

Radiospares ( www.radiospares.fr) : VPC électronique et mécanique professionnel, tarif cher, mais des fois, ultime solution pour trouver l’introuvable.

Pour les bandes et les fils EL : PC-look, LDLC (quand ils ont du stock), minineon.com (grossiste en LED et autres produits lumineux), radiospares (tout récemment, fil EL Lytec), beingseen, cool light (on y a même pas payé de frais de douanes, direct de la côte ouest chez nous en 48h).

Matériel nécessaire

Tube principal :

- un tube

chromé de 10"5/8

(soit environ

L’activateur :

- un tube chromé dont le diamètre interne coïncide au mieux avec le diamètre externe du tube principal. L’idéal : un tube d’aspirateur, pièce détachées de chez DARTY, 11€ - Diam interne 31mm

- Un

profilé alu en U de 8 ou

- Une vis moletée « champignon » en acier nickelé ou chromé (récup de face avant d’appareil électronique à façade démontable)

L’émetteur et la socket :

- un tube de vitamine C 500 ( juvamine en comprimés à croquer) ou guronsan. Ces petits « compléments alimentaires » vous seront de toute façon utiles pour les longues heures passées sur la construction de votre sabre. On peut aussi remplacer par un tube d’aspirine ou de paracétamol de marque upsa, mais c’est moins bien, car trop petit. N’importe quel tube plastique pas trop dur peu faire l’affaire, fouillez dans la pharmacie en quête de médoc périmés.

- un tube chromé diam interne approchant au mieux votre lame EL. Dans mon cas, une autre barre de penderie diam externe 20mm, diam interne environ 19mm

- Des picots dorés ou argentés pour faire les plots de rechargement sur le coté. Une solution simple est de prélever les picots d’un support de circuit intégré de type « tulipe ». Magasin d’électronique – 30 cents environ pour un 16 broches.

- Une vis moletée M3 en laiton (quincaillerie BHV)

Le bouchon de fermeture du tube / pommeau (compartiment à piles) :

- Une accroche de

barre de penderie

- Un joint torique de section pas trop épaisse, mais de grand diamètre, supérieur à celui du tube

- Un boucle en D – rayon cordonnerie – 1€ environ, BHV

- Un pot de ricoré, café ou autre (avec une face interne propre et polie)

Lame EL :

- un tube en lexan /

polycarbonate transparent. Le mien vient de chez abaqueplast,

à Stain dans le nord de Paris. J’en ai

acheté

- ½ sphère diamètre 19mm ( abaqueplast). 15 euros / mètre

- une prise jack 6.35mm mâle + femelle (magasin d’électronique)

- du fil EL, entre 2

et

- un driver de fil EL (souvent livré avec la longueur de fil)

- un peu de fil de câblage, soudure et fer à souder (investissez dans un JBC30s)

- quelques cm de gaine thermo-rétractable pour les plus fortunés + un briquet

- un rouleau de papier cuisson ALBAL tissé nid d’abeille (et pas une autre marque/modèle)

Divers :

- Du scotch alu, utilisé pour l’isolation des combles. Le rouleau est un peu cher, mais on fait tellement de chose avec sur le sabre, ou les costumes. C’est du vrai alu autocollant, bien meilleur que les faux métaux de chez vénilia. Environ 15€ le gros rouleau chez brico dépôt.

- Du mastic bi-composants genre répar-express – 5 à 7 euros le rondin selon la marque<

- De la super glue 3 liquide avec applicateur « goûte » précis. Pas de gel, ou de super glue au rabais, on est déçu en général. Idem pour les applicateurs « stylo » avec un petit téton à enfoncer pour faire couler la colle.

- Du métal synthétique (résine polyester chargée à l’aluminium). L’ Aramétal trouvable en supermarché n’est pas le plus top, si vous avez la chance et un peu sous pour acheter du Devcon, c’est vraiment mieux !

- 3 rivets de 3.2 ou

- une bouteille de solvant (acétone, ou plutôt triclorethylène) + chiffon + cotons tige

- un rouleau d’essuie-tout

- Une lampe à incandescence 60 W que l’on peu approcher de la table (chauffage pour favoriser la polymérisation des résines). Baladeuse, ou lampe articulée de bureau par exemple.

- Des petits ramequins en plastique, genre fond de bouteilles en plastique.

- 3 cuillères en inox (sacrifiées pour le bricolage) ou un sachet de petites cuillères en plastique (même prix que les 3 cuillères, mais non réutilisable et polluant)

- Une bombe de peinture noire satinée et du scotch à peindre.

Outils nécessaires

- Un clone de dremmel (mini perceuse) : de 8 à 15 euros dans les foires à l’outillage des super marchés. J’ai eu la mienne à carrefour pour 15 euros, en mallette alu, un flexible et 3 tonnes d’outils.

- Un étau ou au pire un serre joint.

- Un lot de lime 3 métal (queue de rat, plate, demi ronde) - 1 euros dans les foires à la bricole. Démancher le manche en plastique et le recoller noyé dans l’ araldite ou la super glue.

- Un lot de 5 limes de précision (diamant si possible) : 5.90 € chez sélectronic

- Une perceuse et des forêts HSS

- De la toile émeri et un peu de papier de verre 400 et 600 – 20 cents la feuille

- Cutter

- Une burette d’huile 3 en 1 ou de vaseline pure

- Un marqueur à CD (permanent) à pointe fine

- Un réglet ou un double décimètre (kit « stanley » réglet + pointe à tracer + pointeau, 4 euros)

- Une scie à métaux

- Une pince à rivet pop. Le coffret à 5 euros contient la pince avec 4 buses et suffisamment de rivets de toutes les tailles pour faire plusieurs sabres.

Outils pas-indispensables-mais-que-si-tu-les-as-c’est-vachement-plus-simple

- Lime électrique : si vous en êtes au stade où vous investissez dans l’outillage, je vous recommande fortement cet appareil. C’est assez cher (70-75 euros) mais ça les vaut et c’est un outil qui durera une vie. Ne cherchez pas de clone ou de copie chinoise, c’est black & decker qui détient le brevet.

- Un touret à meuler : 15 euros en grande surface

- Un colonne pour perceuse, ou mieux… une perceuse à colonne. Support pour 15 – 20 euros, 38 euros pour la perceuse à colonne complète ( brico dépôt).

- Un V d’atelier (ou enclume en X) : c’est le support idéal pour recevoir et tenir les tubes

- Une disqueuse ou meuleuse d’angle ( 11 cm ) : le profil de l’émetteur du sabre prend 5 minutes à découper avec cet outil. J’ai acheté la mienne 7.90 euros à brico dépôt. Prenez aussi un disque à tronçonner le métal (générique), ça doit coûter un peu plus d’un euro et ça durera TRES longtemps (au moins 4 sabres !)

- Des petites pinces de serrage en plastique pour tenir les collages pendant la prise – 1 euro le lot de 10 en foire à la bricole

- Un pistolet à colle. J’ai eu la surprise d’en trouver un miniature à 1 euros dans une foire (encore ! ) , idéal pour les déplacements avec des outils, et en plus il marche super bien.

Techniques préliminaires

Le métal synthétique

Pour réussir la préparation de la résine chargée aluminium, il convient de prendre quelques précautions, surtout avec l’ Aramétal, qui n’est pas le meilleur produit (mais c’est celui que l’on trouve le plus facilement).

Tout d’abord, il faut un peu ignorer les dosages préconisés qui demandent 1 volume de résine pour ¾ de poudre d’alu (qui contient le catalyseur). Avec un tel mélange, le temps de prise est assez long. C’est suffisant pour une utilisation en mastic de carrosserie, mais pas pour un collage : faire donc un mélange 1 pour 1 au moins, sans exagérer non plus. Ne pas préparer la résine en trop grande quantité, on en gâche suffisamment déjà en général. Utilisez les cuillères en métal (inox de préférence) pour le dosage : une cuillère pour prélever la résine, une autre pour vider la précédente, la troisième pour prélever la poudre. Nettoyer tout de suite les cuillères avec de l’acétone ou du trichlo. Pour les volumes de résines préparés, je travaille en général avec des quarts de cuillère à café (juste le bout). Pour vous repérer, graver à la pointe à tracer des graduations sur la cuillère, ou bien faire une marque au feutre indélébile (mais elle sera effacée lors du nettoyage).

Bien mélanger avec un coton tige taillé en biseau. Perso j’utilise des bouchons de bouteilles préparer des petites quantités de résine. Ne pas essayer de faire de la résine par temps froid, en dessous de 18-20°, la prise est considérablement ralentie. Pour un collage avec jointure/soudure (la résine donne l’impression que les deux pièces ne font qu’une), tartiner généreusement les deux parties à coller, assembler et tenir avec un serre joint pince ou à la main jusqu'à un début de prise. Quand la résine commence à être visqueuse (vérifier dans le pot vous ayant servi à la préparer) et que le collage commence à tenir seul, nettoyer l’excédent de résine avec du sopalin et des coton tige imbibés de solvant tout en maintenant le collage à la main. Un coton tige moyennement imbibé permet de faire une belle soudure (voir paragraphe sur la réalisation de l’activateur).

Pour que la prise soit

accélérée

une fois le montage effectué, laisser un bon quart

d’heure l’ensemble sous une

lampe 60 W placée à

Le mastic de réparation bi-composant

Composé en

général de

deux rondins de matériaux l’un dans

l’autre, le mastic est un procédé

identique

à la résine époxyde type

araldite et produit une

matière assez dure mais néanmoins facile

à poncer, peindre et tarauder. C’est

idéal en particulier pour combler des vides dans

une pièces

en plastique. Si le mastic n’a pas été

utilisé depuis plusieurs jours, couper

une section de

Réalisation du tube principal

Découper du tube à la scie à métaux est vraiment catastrophique, car les efforts d’accroche de la lame tirent sur le tube que l’on ne peut pas serrer fort sous peine de le déformer.

Avec le serre joint ou l’étau (+ du chiffon), tenir le tube et le couper à la meuleuse d’angle (disque à tronçonner) à la longueur du sabre, plus une marge de 5 mm environ, soit 26,5 cmpour une réplique à peu près conforme au graflex (voir plan de cotation). Pour la découpe, marquer au feutre à CD la longueur, et entourer de part et d’autre le trait de coupe avec quelques épaisseurs de scotch alu ou de scotch à paquet marron afin de protéger un minimum le tube en cas de dérapage et couper avec la meuleuse à l’extérieur du trait de coupe (à l’extérieur du tronçon qui constitue le corps du sabre). Porter lunette et gants et toujours garder le déflecteur de la meuleuse de son côté, ne jamais retourner la meuleuse vers soi. Les étincelles de meulage ne sont pas dangereuses, ça picote un peu mais ne brûle pas (c’est suffisamment froid avant d’arriver sur vous). Ne pas faire cela à proximité d’une source inflammable !

Pour réaliser le profil, imprimer le patron, si possible sur un bristol léger pour avoir un peu d’épaisseur, le découper le coller sur la circonférence du tube avec du ruban adhésif. Reporter le profil au feutre à CD, retirer le patron, et protéger la partie non découpée avec du scotch. Fixer fermement le tube (toujours avec un peu de chiffon pour ne pas l’abîmer) et c’est parti pour le meulage à la disqueuse. Marquer progressivement le pourtour de la découpe du profil, en restant à 1-2 mm du trait de coupe, et enlever le gros de la matière. Finir doucement de grignoter en se rapprochant du trait, en tenant bien fermement la meuleuse à deux mains.

Finir à la lime ou mieux, au touret à meuler, et ébavurer sans se couper avec un cutter, puis la lime demi ronde, et enfin poncer l’intérieur du tube avec de la toile émeri.

Pour faire son propre patron ou pour

un profil

d’émetteur perso,

placer une feuille de papier à petits carreaux sur le tube

non découpé et la

fixer avec du ruban adhésif. Marquer un axe de

symétrie et le placer le plus droit possible dans

l’alignement du tube (contrôler avec la ligne

d’horizon du tube, en

l’inclinant). Dessiner d’un seul coté le

profil à main levée en regardant la

perspective. Une fois terminé, déployer le

patron, affiner à plat la courbe du

profil, et la reporter par symétrie en prenant des

repères sur les carreaux.

Percer le patron à

l’endroit des plots de

rechargement. Ne percer

que le centre des trous, avec un petit forêt de

Les deux avant trous étant faits, percer avec le forêt du diamètre définitif, veillez à ce que le tube soit bien accroché dans un étau à fond plat (étau de perçage), et attention les doigts si ça accroche. Lubrifiez la pièce et le forêt pendant le perçage, et n’hésitez pas à faire plusieurs étapes.

Le perçage débouchant, ébarbez l’intérieur du tube avec la lime queue de rat, finissez à la toile émeri. A l’extérieur, utilisez une lime diamant demi ronde pour parfaire le perçage (qui ne sera pas rond du premier coup) et aplanir les bords du perçage en passant doucement la lime. Protégez les abords du perçage avec du ruban adhésif pour éviter les rayures. Finir à la toile émeri (ça doit être « doux » au toucher et ne pas être coupant).

Décoration : le réglage de puissance du sabre et la pastille rivetée (fake)

Sur le prototype de mon sabre, je souhaitais réussir à trouver un joli clone du bouton de réglage de la puissance du sabre (sur le dessus, un bouton moleté avec un insert rouge). J’ai entre temps trouvé ce que je cherchais mais j’ai commencé par utiliser un bouton de potentiomètre en alu, assez peu conforme à l’original, mais joli quand même. Ne comptez pas faire un alésage dans le tube pour y poser à plat le bouton, il n’y a pas assez de matière, je m’y suis cassé les dents : il faut creuser le bouton pour qu’il épouse joliment la courbure du tube. Idéalement, faire cela à la lime électrique et au touret à meuler, sinon, lime + patience !

Si le bouchon / bouton est creux, le combler avec du mastic bi-composant et une fois durci, effectuer un collage à la résine chargée alu. Pour que le collage prenne bien sur le mastic, tailler dans celui-ci une croix avant le durcissement afin de faire un prisonnier avec la résine. Nettoyer les pièces à l’acétone, puis enduire généreusement le bouton, tranche comprise, ainsi que le tube principal à l’emplacement du collage. Egrener le tube au niveau du collage en le griffant avec un cutter ou avec une lime pour favoriser l’accroche.

Une fois la prise amorcée, lisser la soudure avec un coton tige et laisser prendre l’ensemble sous une lampe de bureau pour chauffer doucement l’assemblage.

Le bouton moleté peut être réalisé avec une prise mâle UHF de C.B., ou bien encore avec un connecteur BNC mâle (mon choix – sélectronic – 4 euros). C’est un peu cher pour être désossé, mais le moletage est conforme. Pour extraire la bague moletée, tenir le connecteur par la queue et limer à la disqueuse jusqu'à pouvoir extraire le joint et sortir le reste.

La petite pièce décorative avec le rivet a été réalisée avec un petit bout d’alu, vous pouvez en prélever quelques centimètres sur le profilé alu en U. Commencer par percer le trou dans le morceau entier (forêt de 3,2 pour le rivet correspondant), puis le découper à la scie à métaux à la dimension souhaitée (mon insert fait 1.5 cm) . A l’aide de la queue d’un forêt et d’une pince, appuyer sur les bords de la pièce pour lui donner une légère courbure afin d’épouser le tube.

Marquer à la pointe à tracer le perçage sur le tube principal et percer un trou traversant l’épaisseur du tube. Ebarber l’intérieur à la lime. On ne peut pas riveter réellement la pièce car sinon on ne peut plus insérer facilement le support de lame. Prendre le rivet et retirer sa tige en acier, ne garder que le « champignon » en alu. Coller le rivet sur la mini plaque en mettant de la super glue sous le chapeau du rivet et sur la tranche de la plaque. Une fois le collage pris (10 sec), égrener / griffer le tube et déposer du métal synthétique sur les deux parties à encoller. Le corps du rivet dépasse à l’intérieur du tube : noyer de résine l’intérieur du tube autour de la tige sur la surface d’une pièce de 5 centimes.

Laisser prendre sous une lampe pendant un moment, lisser les bords du collage avec un coton et du solvant, et attendre en tout 2h avant de limer la queue du rivet dépassant dans le tube. On peut commencer par couper à la pince coupante ou à la cisaille à tôle l’excédent, et finir à la lime, ou bien tout poncer à la lime électrique. Laisser 2 ou 3 dixièmes de résine chargée dans le tube, l’idée est que la couche mince restante fasse le rivetage de la pièce sur une épaisseur très fine de matière. Bien maintenir avec le pouce le rivet et la pièce décorative pressé contre le tube pendant le limage, c’est solide mais il y a des limites.

Bouchon / Pommeau

Une pièce souvent frustrante à réaliser car on ne la trouve pas toute faite prête à l’emploi, à la différence des US où le bouchon « bouche tube » est légion dans les magasins de bricolage. La technique de la pièce tournée par Khrom (tour-perceuse) donnera un résultat similaire (voir tutoriel de son sabre) sauf peut être au niveau du jeu qui peut survenir entre la pièce et le tube après plusieurs manœuvres (mais on ne change pas les piles tous les jours non plus

J’ai acheté une fixation de barre de penderie au BHV pour des tubes de diamètres 25mm. La fixation se compose d’une section de tube de 2 cm et d’un bouchon fileté. A la base, pour fixer la barre, on enfile la section de tube sur la barre, filetage coté mur, et on visse dans le mur le bouchon. On visse la section de tube sur le bouchon immobilisé et voilà une fixation invisible. La section de tube ne nous sert pas on récupère juste le bouchon, dont le diamètre le plus gros (côté fixation murale) coïncide à la perfection avec mon tube principal de 30 mm.

Avec du mastic bi-composant, ajouter un boudin de matière sur le filetage de sorte d’atteindre le diamètre du bouchon. Après durcissement, utilisez le tour-perceuse du tutoriel de Khrom pour poncer le mastic et affiner le diamètre jusqu'à rentrer sans effort dans le tube principal.

Le tube principal est

en général un tube

roulé-soudé, un coup de lime sur la soudure ne

fait pas de

mal pour facilité l’entrée du bouchon,

de même qu’un ponçage global sur

l’entrée du tube, afin de créer un

infime cône pour faciliter l’insertion du

bouchon.

Le tube principal est

en général un tube

roulé-soudé, un coup de lime sur la soudure ne

fait pas de

mal pour facilité l’entrée du bouchon,

de même qu’un ponçage global sur

l’entrée du tube, afin de créer un

infime cône pour faciliter l’insertion du

bouchon.

Ca pourrait être tout, mais le mastic n’est pas assez résistant (moins que l’alu) à l’abrasion et après quelques manœuvres, il y aurait du jeu. Toujours avec le tour-perceuse et la tranche d’une lime fine, creuser dans le mastic et un peu dans le métal une gorge de 1-2 mm de large qui coïncidera au mieux avec la section du joint thorique. La gorge doit être un poil plus grande que la section du joint afin de le laisser s’écraser. Tester au fur et à mesure en posant le joint dans la gorge : celui-ci ne doit pas dépasser du mastic de plus de 2 ou 3 dixièmes.

Pour mettre le joint au diamètre du bouchon, prendre un joint de grand diamètre, le couper très légèrement en retrait de la circonférence de la gorge (pour qu’il soit pré-tendu) et coller les deux bout à superglue : vous avez un joint thorique sur mesure. Placer le joint dans la gorge et enfoncer le bouchon : si celui-ci résiste de trop, limer superficiellement l’intérieur du tube jusqu'à ce que ça rentre facilement tout en ayant une bonne tenue. N’oubliez pas qu’il y aura deux piles 9V qui pousseront sur le bouchon par la suite, donc il faut une certaine résistance.

Attache ceinture « D-ring »

Je me suis procuré une telle attache au rayon cordonnerie du BHV, mais la bande de fixation n’était pas assez large et la « barre » du « D » coulissait dans le logement de la fixation. J’ai donc refait ma fixation en fer blanc à l’aide d’un boite de ricoré. A l’aide d’une cisaille à tôle (ou des petits ciseaux à bouts ronds maped), découper un grand rectangle de métal dans la boite. Avec la pointe à tracer, marquer les contours de la fixation, sa pliure et ses 4 trous. Percer les trous AVANT de découper sinon la bande est de surface trop petite et se déforme au perçage.

L’autre technique est de percer la bande déjà repliée sur elle-même avec une sous-cale et une sur-cale (pris en sandwich entre deux plaques de bois). Pré-percer la sur-cale pour repérer où l’on perce, maintenir fermement le sandwich et percer un trou puis l’autre.

Ebavurer les trous à la lime diamant demi-ronde et au cutter, puis découper la bande. La replier sur elle-même en emprisonnant la bouche en « D » et serrer le tout très fort dans un étau (en protégeant le métal des mords avec deux morceaux de carton) afin de faire prendre la forme de l’attache à la bande de métal.

A travers les trous de la bande, marquer les avants trous dans le bouchon et percer. Arrondir les angles de la bande, uniformiser éventuellement ses bords. Riveter l’ensemble avec la popeuse.

L’activateur

Cette pièce n’est vraiment pas une sinécure à réaliser si on veut reproduire le graflex, car elle est intégralement en tôle roulée. La reproduire conformément n’est pas très utile surtout que nos sabres ont un tube principal d’un seul tenant et non en deux parties assemblées avec vérouillage ¼ de tour. La base de l’activateur est une section de tube d’aspirateur, découpé à la disqueuse et limé au touret à meuler pour obtenir des faces droites. J’ai gommé le brillant avec du papier de verre de carrosserie (400 puis 600 avec un peu d’eau) afin de rejoindre l’aspect du tube principal. Le diamètre interne étant un peu plus grand que le diamètre externe du tube principal, j’ai disposé 3 bandes de scotch alu (deux épaisseurs à chaque fois) autour du tube pour distancer l’activateur et le maintenir un tant soit peu immobile. Ne pas faire de tour de scotch entier, il n’y aurait plus de place pour le collage !

Poncer les surfaces en contact des tubes puis les dégraisser et tartiner de résine chargé alu. Enfiler le collage, enlever l’excédent de résine, laisser prendre, et lisser la soudure au coton tige. Laisser durcir 2h sous la lampe de bureau.

Pour fixer

la partie supérieure de l’activateur, on

réalise un

méplat (lime électrique bienvenue) et on coupe un

bout de profilé alu en U de

même longueur que le tube de l’activateur. Comme il

est assez difficile

d’obtenir un méplat intégral sur toute

la surface de collage, creuser un peu la

base du profilé en U pour maximiser la surface de contact

avec le tube. Percer

alors deux trous dans le profilé et les reporter sur le

tube. Sur celui-ci, ne

pas traverser intégralement,

pénétrer juste dans la tranche du premier.

Pour fixer

la partie supérieure de l’activateur, on

réalise un

méplat (lime électrique bienvenue) et on coupe un

bout de profilé alu en U de

même longueur que le tube de l’activateur. Comme il

est assez difficile

d’obtenir un méplat intégral sur toute

la surface de collage, creuser un peu la

base du profilé en U pour maximiser la surface de contact

avec le tube. Percer

alors deux trous dans le profilé et les reporter sur le

tube. Sur celui-ci, ne

pas traverser intégralement,

pénétrer juste dans la tranche du premier.

Tartiner de résine chargée alu, coller et remplir les trous dans le profilé en U de résine fraîche. Lisser la soudure. Laisser durcir, et poncer légèrement l’excédent de résine sur les plots réalisé. Le rôle de ces plots est de réaliser une fixation transversale comme avec une vis et un écrou, mais sans traverser le tube.

Une vis moletée et un écrou naviguent dans une glissière. L’intérieur de l’activateur contiendra plus tard un ILS et un aimant (sur la vis moletée) pour la mise en route et l’arrêt du sabre.

Pour recouvrir le profilé en U et fermer l’activateur, scier et limer un morceau de profilé pour réaliser un couvercle. Plier et coller à la super glue (afin de pouvoir démonter en cas de besoin). Graver avec une pointe à tracer le capot des signes cabalistique de l’activateur de l’épisode III (frotter l’alu avec de l’encre de Chine pour faire ressortir la gravure), ou bien mettre un petit morceau de circuit imprimé pour le look vintage des anciens épisodes.

Si vous

n’utilisez pas d’interrupteur dans

l’activateur, vous pouvez remplacer le profilé alu

par une barre pleine de section équivalente (certain

prennent des cames utilisées pour relier les deux

poignée de porte au travers de celle-ci). Percer uniquement

par dessous les trous de jumelage et coller comme

précédemment. Percer à

l’avance le trou pour la vis moletée sur la

tranche de la barre et coller à demeure avec de la super

glue ou de la résine.

Si vous

n’utilisez pas d’interrupteur dans

l’activateur, vous pouvez remplacer le profilé alu

par une barre pleine de section équivalente (certain

prennent des cames utilisées pour relier les deux

poignée de porte au travers de celle-ci). Percer uniquement

par dessous les trous de jumelage et coller comme

précédemment. Percer à

l’avance le trou pour la vis moletée sur la

tranche de la barre et coller à demeure avec de la super

glue ou de la résine.

Le résultat de l’activateur contenant l’aimant, l’ILS et la LED. C’est un peu la crise du logement, mais tout rentre avec un peu de patience.

La socket et les plots de rechargement

C’est une pièce critique car elle est responsable de la tenue de la lame qui pourrait difficilement être tenue uniquement par le jack à moins d’être enfoncée très profondément (et comme on manque de place quand on utilise deux piles 9V pour l’EL…).

J’ai réalisé la socket un peu de la même manière que celle de graflexshop (découverte après coup) mais en utilisant un tube de vitamine C. La photo de leur site est une bonne base pour imaginer à quoi ça doit ressembler.

Il a tout d’abord fallu mettre le tube de vitamine au diamètre interne du tube principal. J’ai réalisé cela avec la méthode du tour-perceuse et d’un cutter, retirant progressivement des fin copeaux de plastique. Le tube et son bouchon sont traversés par une tige filetée de 3 et des écrous + rondelles pour la tenir. L’état de surface final est obtenu en tournant la pièce sur du papier de verre fin.

Couper le tube à environ 6 cm et le percer de part en part (bouchon compris) au diamètre du tube réceptionnant la lame (barre de penderie diamètre 19).

Couper environ 8cm du tube de penderie de 19mm et le faire dépasser de la socket de sorte que son extrémité arrive au milieu du profil de l’émetteur. Marquer le tube au feutre indélébile.

Insérer la socket dans le tube. Percer un trou de 3 dans le tube principal sous le sabre à l’emplacement de la vis de fixation de la lame et le faire déboucher dans le tube de la socket (plastique) puis celui du maintien de lame (métal). Rogner l’intérieur des perçages, sortir le tube intérieur de la socket et faire un méplat à l’endroit du trou de maintien de lame.

Souder un écrou

au fer

à souder et à l’étain (bien

gratter les deux parties à souder avant avec lime

et cutter, et les dégraisser à

l’acétone). Consolider la soudure avec de la

résine chargée alu. Coller le tube dans la socket

avec la résine, et pendant le

durcissement, aligner le trou du tube principal, celui de la

socket (plastique) et celui du tube interne (métal), et

visser totalement la

vis moletée dan l’écrou.

Souder un écrou

au fer

à souder et à l’étain (bien

gratter les deux parties à souder avant avec lime

et cutter, et les dégraisser à

l’acétone). Consolider la soudure avec de la

résine chargée alu. Coller le tube dans la socket

avec la résine, et pendant le

durcissement, aligner le trou du tube principal, celui de la

socket (plastique) et celui du tube interne (métal), et

visser totalement la

vis moletée dan l’écrou.

Une fois que tout est sec, marquer au feutre les trous de rechargement et faire un méplat dans le tube de plastique sur une longueur et largeur plus grande que la zone visible à travers le tube principal. On peut découper la fenêtre avec un cutter et finir à la lime, ou bien utiliser le touret à meuler, ce que j’ai fait en rognant le plastique avec la largeur totale de la meule.

Remplir l’orifice avec du mastic bi-composant et l’aplatir au mieux avec le dos du profilé alu en U: on a un beau méplat. Garder un peu de mastic en excédant sur le méplat pour pouvoir faire un petit ponçage d’appoint.

Protéger l’ensemble de la pièce avec du scotch à peindre sauf les méplats et le devant, et peindre en noir à la bombe (deux couches à 15 minutes d’intervalle). La protection de la pièce évite de déposer une épaisseur de peinture sur le cylindre ce qui empêcherait la pièce de rentrer dans le tube.

Après séchage, percer deux petits trous sur chaque méplat (uniquement dans le mastic, ne pas traverser le tube métallique) et couper le support « tulipe » de circuit intégré pour en extraire les petites pattes. Couper celles-ci de sorte qu’elles soient juste en deçà du tube principal (il faut pouvoir sortir le support de lame pour la maintenance !). Coller à la super glue en en déposant une mini goutte (appliquer avec une aiguille) dans chaque trou. La super glue va refaire fondre le mastic et souder le tout. Et voilà, des superbes plots de rechargement !

Je viens de trouver au BHV des clous en laiton massif, idéal pour les plots de rechargement, mais un peu cher (3.75 euros la pochette, on peut faire ouatemille sabres avec). Les retravailler en tour-perceuse (avec la dremmel !) et une petite lime diamant pour former des plots avec un méplat en haut et en bas.

Un peu de physique

Le fil électroluminescent est assez magique ! Recouvert d’un fine couche de phosphore, il est excité par une tension alternative de l’ordre de 250 V crête à crête. Cette tension provoque un changement de couche des électrons libres du phosphore, et quand la tension change de signe, le retour des électrons dans leur couche originale génère un photon. La longueur d’onde de la lumière produite (c’est à dire sa couleur) est fonction du nombre de couches « sautées » par l’électron (énergie « GAP » pour les physiciens) et se situe en général dans le bleu / vert, la couleur variant sensiblement en fonction de la fréquence de l’alimentation qui s’échelonne selon les modèles « d’inverseurs » de 400 à 4000 Hz.Plus la fréquence et/ou la tension est élevée, plus le fil est lumineux. Néanmoins, cette progression est logarithmique, c’est à dire que l’augmentation de tension (ou de fréquence) se traduit au début par une augmentation significative de la luminosité, mais plus on monte, moins on note de différence. C’est la même loi de perception de notre oreille qui fait de grandes nuances à faible niveau mais qui ne distinguera pas ou peu la différence entre une alarme incendie (90 dB) et un concert un peu trop fort (110 dB).

Il est donc illusoire de se dire que l’on peut augmenter énormément la luminosité d’un fil, tout au plus peut on la doubler en survoltant son module d’alimentation.

Il faut savoir qu’augmenter la tension réduit la durée de vie du fil, mais pour une utilisation « sabre laser » les durées d’utilisation (quelques minutes à chaque fois) ne sont pas réellement dommageables pour le fil EL.

Enfin, sachez que fil EL est une lumière « froide », c’est à dire qu’elle ne rayonne pas énormément, et c’est pour cela qu’on ne peut pas s’éclairer avec, tout au plus illuminer dans la pénombre. Le seul champion consommation / éclairement pour la lumière froide est le tube fluorescent ! Les autres couleurs (autre que le bleu vert) sont obtenues à partir de filtre colorés placés devant le filament de phosphore, et sont donc moins lumineuses.

Les « inverseurs » (ou « drivers »)

Bon, je ne sors pas ma science, mais le sujet m’ayant intéressé, je vous livre ce que je sais, si l’électronique n’est pas votre tasse de thé, vous pouvez sauter ce paragraphe. Si par contre vous voulez savoir comment c’est fait, lisez les lignes qui suivent :

Le terme « inverseur » est inapproprié en français, c’est un anglicisme francisé qui vient de « power inverter », un appareil permettant « d’inverser » une tension continue de batterie automobile par exemple pour fabriquer une tension alternative 220V AC.

Le terme consacré en français est… un onduleur (comme celui utilisé pour les ordinateurs).

Bref, ces montages étaient un peu un mystère, je n’étais pas un pro de l’électronique de puissance (moi c’est plutôt 5V / 1A maxi), alors j’ai repris un peu mes bouquins et j’ai meulé la résine des drivers « sunbeam » pour regarder comment ils étaient faits.

J’ai d’abord eu la bonne idée et la chance d’acheter chez LDLC du fil EL en 2.5 mètres avec un module réactif au son, gadget parfaitement inutile… mais livré dans un boîtier plastique sans résine, ce qui m’a permit de tracer un schéma en 5 minutes.

Un drivers est essentiellement un transformateur élévateur de tension. Le ratio entre le nombre de tours de fil de cuivre bobiné -ou spire- du secondaire (sortie vers EL) et du primaire donne le facteur d’élévation de tension. Comme rien ne perd et rien ne se crée, l’élévation de tension a un prix : la consommation en courant. Le fil EL consomme très peu, environ 2 mA par pied (32 cm), soit 6 mA par mètre environ. L’augmentation de la tension par le transformateur provoque la consommation au secondaire d’un courant plus important. Ainsi, un brin EL d’1 mètre consommant 6 mA sous 250V en sortie conduit à une consommation de 6 x 250 / 12 = 125 mA crête pour un driver sunbeam, soit un équivalent de consommation de 90 mA en courant continu + quelques pertes.

Toute la

difficulté

d’un bon onduleur est de fabriquer une tension au primaire du

transformateur

qui soit la plus sinusoïdale possible car c’est

ainsi que le rendement est le

meilleur (on parle de régime harmonique parfait). Fabriquer

un signal

sinusoïdal de puissance (pouvant attaquer le transformateur)

n’est pas facile

surtout quand la charge (ce qui est branché en sortie du

transformateur) n’est

pas une simple résistance. En effet, le fil EL est vu comme

un condensateur (on

dit charge « capacitive ») et par

conséquent le courant qui le traverse

n’est pas en phase avec la tension. Ce qui veut

dire que si on tente d’imposer un courant sur le primaire qui

ne sera pas en

phase avec le secondaire, on consomme énormément

plus (c’est le fameux problème

du cos chez EDF pour ceux qui connaissent). C’est un peu

comme si on tentait de redonner une impulsion sur une

balançoire alors que celle-ci est en plein mouvement de

retour, au lieu d’attendre qu’elle ait rejoint son

point de départ.

Toute la

difficulté

d’un bon onduleur est de fabriquer une tension au primaire du

transformateur

qui soit la plus sinusoïdale possible car c’est

ainsi que le rendement est le

meilleur (on parle de régime harmonique parfait). Fabriquer

un signal

sinusoïdal de puissance (pouvant attaquer le transformateur)

n’est pas facile

surtout quand la charge (ce qui est branché en sortie du

transformateur) n’est

pas une simple résistance. En effet, le fil EL est vu comme

un condensateur (on

dit charge « capacitive ») et par

conséquent le courant qui le traverse

n’est pas en phase avec la tension. Ce qui veut

dire que si on tente d’imposer un courant sur le primaire qui

ne sera pas en

phase avec le secondaire, on consomme énormément

plus (c’est le fameux problème

du cos chez EDF pour ceux qui connaissent). C’est un peu

comme si on tentait de redonner une impulsion sur une

balançoire alors que celle-ci est en plein mouvement de

retour, au lieu d’attendre qu’elle ait rejoint son

point de départ.

Pour éviter ce problème, un driver EL est un petit oscillateur astable qui tient compte de la sortie du transformateur et de la charge capacitive.

Lorsque T1 est passant, un courant circule dans le primaire, provoquant l’apparition d’un courant (et d’une tension) au secondaire. Ce courant (de signe contraire, car prélevé à l’envers sur le secondaire) tend à faire baisser la tension sur la base du transistor, qui conduit moins, ce qui fait baisser le courant, ce qui change le signe de la tension de sortie (U = di/ dt) et ainsi de suite : le système est bouclé et oscille, l’ensemble du driver forme un oscillateur RLC, résistance, inductance (secondaire du transfo) et condensateur (le fil EL). Le défaut d’un tel montage est que l’on ne peut pas vraiment jouer sur la fréquence d’oscillateur car L est fixe (c’est dans transfo) et C dépend de la longueur de fil EL. Augmenter artificiellement C en ajoutant un condensateur en sortie n’arrange rien car il ferait baisser la fréquence, or le fil EL brille plus quand la fréquence augmente. Heureusement, quand on survolte le driver, la fréquence augmente, et l’illumination aussi.

Afin de garantir un fonctionnement optimal et avec presque n’importe quelle longueur de fil, on s’assure que le transistor T1 est toujours un petit peu passant (conducteur), ce qui provoque une consommation constante et (presque) inutile dans le primaire du transformateur. C’est le rôle de la résistance R5 dans le schéma ci-dessus, sachant que le condensateur C7 est absent sur les drivers EL sunbeam.

Après quelques essais, je me suis rendu compte que l’on pouvait tout à fait déconnecter R5 une fois l’oscillateur en route, il suffit d’une brève impulsion au démarrage pour amorcer le circuit. Pour automatiser le tout, j’ai simplement ajouté C7 (22 nF plastique) en série avec la résistance. Durant une fraction de seconde au démarrage, C7 conduit et amorce T1 puis devient l’équivalent d’une résistance DC presque infinie. On diminue ainsi de 30% la consommation de l’ensemble.

Ensuite, un second facteur de consommation est la valeur de la résistance de rebouclage R4 (feedback). Celle-ci est calibrée pour la tension d’alimentation d’origine du driver (12V en général), et survolter le driver conduit à une rétro-action dans T1 trop importante et le courant circulant dans le transformateur grimpe en flèche. Le transistor chauffe et fini parfois par griller. J’ai donc ajusté R4 sous une alimentation de 18V en contrôlant le courant consommé jusqu'à le faire baisser au minimum. J’obtiens ainsi une luminosité maximale de 4 brins EL de 1m pour un peu moins de 80 mA sous 18V, ce qui laisse une bonne heure d’autonomie au moins (une pile 9V = 150 mAh). Pour info, le montage original sunbeam survolté à 18V consomme dans les 200 mA, mettant à genoux les piles 9V en deux temps trois mouvements.

Ah, à propos des piles, seules les 9V Energizer rentrent dans mon tube de 30mm, les Duracell sont… plus grosses ! (et oui, c’est ainsi qu’ils arrivent a faire des piles qui durent plus longtemps)

J’ai usiné à la lime, au touret et à la fraise de mini perceuse mes inverseurs sunbeam pour ne récupérer que le transformateur et j’ai l’ai câblé sur un circuit imprimé de mon cru, plus petit, en remplaçant le transistor ridicule d’origine par un TIP41C presque indestructible (sélectronic).

Pour le câblage d’un driver, il y a un tutoriel très bien fait dans l’atelier de la LCF, j’ai favorisé l’utilisation d’un jack mâle dans le tube, et d’un femelle dans la lame afin de gagner de la place, comme c’est conseillé.

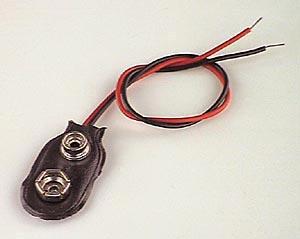

Le coupleur de pile

Comme c’est un

peu la

crise du logement dans mon tube, j’ai

réalisé un coupleur de jumelage de 2

piles 9V le plus fin possible. Pour cela j’ai

acheté les coupleurs les moins

chers possibles (sélectronic).

Chaque coupleur est

canibalisé pour ne

récupérer que les œillets de connexion.

Ensuite, sur une chute de circuit imprimé double face,

j’ai donné un coup de

scie pour séparer 2 fois 2 contacts et soudé les

plots dessus. L’époxy étant

très solide, aucune chance que ça se

déforme ou s’arrache comme c’est le cas

lorsqu’on déclipse une

pile 9V. Ce n’est pas facile

de récupérer du circuit imprimé neuf

quand on ne fait pas d’électronique, mais

parfois des magasins qui réalisent les circuits ne sont pas

contre donner des

petites chutes qui ne leur servent plus, sinon, on peut

récupérer une vieille

carte électronique et se servir de la plaque pour faire le

coupleur de pile.

Comme c’est un

peu la

crise du logement dans mon tube, j’ai

réalisé un coupleur de jumelage de 2

piles 9V le plus fin possible. Pour cela j’ai

acheté les coupleurs les moins

chers possibles (sélectronic).

Chaque coupleur est

canibalisé pour ne

récupérer que les œillets de connexion.

Ensuite, sur une chute de circuit imprimé double face,

j’ai donné un coup de

scie pour séparer 2 fois 2 contacts et soudé les

plots dessus. L’époxy étant

très solide, aucune chance que ça se

déforme ou s’arrache comme c’est le cas

lorsqu’on déclipse une

pile 9V. Ce n’est pas facile

de récupérer du circuit imprimé neuf

quand on ne fait pas d’électronique, mais

parfois des magasins qui réalisent les circuits ne sont pas

contre donner des

petites chutes qui ne leur servent plus, sinon, on peut

récupérer une vieille

carte électronique et se servir de la plaque pour faire le

coupleur de pile.

La lame

Elle est composée d’un tube en polycarbonate ( Lexan, c’est comme Frigidaire et Mobylette, c’est un abus de langage, c’est une marque, et elle ne fait pas de tube mais seulement des plaques). C’est à peu près le seul plastique capable de se plier et de prendre des coups sans casser. Pour vous en persuader essayez de casser une bouteille de Badoit versus un bouteille d’eau en plastique transparent.

Mon tube faisait initialement 1 m mais je vais le réduire à quelques 80 cm (mode « florentine ») pour éviter de toucher par terre pendant les duels (de plus, je ne suis pas très grand).

Les 4 brins de fils EL sont soudés 2 par 2 sur du petit fil de câblage et sécurisés avec un peu de colle chaude (pistolet) et de la gaine thermo-rétractable (chauffée au briquet, dans le bleu de la flamme, jamais dans le jaune, ça brûle et ça noircit). Les fils sont soudés sur le jack femelle 6.35mm mono et pincés. Le tube fait 18 mm ext. 12 mm int., mon jack ne flotte presque pas dedans, le filetage suffirait presque à le faire tenir, mais ce n’est pas encore assez pour que les fils restent en place lors des débranchements de lame. Un peu de scotch alu permet de faire entrer légèrement en force le jack dans le tube.

Les 4 fils EL sont attachés périodiquement ensemble (tous les 25 cm environ) avec du fil de pêche et un peu de super glue.

Insérer la lame dans la socket de sorte que le jack ressorte juste à peine du tube support. Visser gentiment la vis moletée bloque lame pour marquer le tube. Sortir la lame, et percer le tube et le jack jumelé. Mise à la bonne longueur, la vis moleté tiendra jack et tube d’un seul tenant.

Le papier diffusant

Alors là, je vous donne ma recette de grand-mère, car j’ai essayé pas mal de film différents. Travaillant dans le milieu du spectacle, j’ai essayé des gélatines « frost » ressemblant à du calque en plus diffusant, mais on voyait toujours le filament de l’EL ou alors la lumière était considérablement atténuée, ce qui est le cas pour une ou deux épaisseurs de calque. Le but du diffuseur est avant tout de déstructurer l’image du filament. Nos collègues des USA utilisent du polyéthylène haute densité blanchâtre qui semble donner de bon résultats, mais ça alourdit la lame et de plus on arrive pas à en trouver ici.

Et puis je suis tombé sur le papier cuisson dans le tiroir de ma cuisine. Marque ALBAL, tissé nid d’abeille, il fait penser un peu à du papyrus et ses fibres tissées de manière irrégulières cassent vraiment la vision du fil EL tout en étant vraiment transparent.

Technique pour insérer le film dans le tube sans criser :

Se procurer un jonc ou un tourillon du diamètre intérieur du tube ou très proche. 30 cm suffisent. Le papier cuisson est fourni en rouleau de 50 cm environ, il faut donc en tirer 80 cm à 95 cm selon la longueur de lame désirée. Rouler manuellement le papier dans le sens de la lame en vous aidant de celle-ci comme support afin de conformer le papier dans le nouveau sens de roulage. Avec un petit bout de papier, mesurer très exactement le périmètre intérieur du tube et reporter cette mesure sur la longueur de papier cuisson. Couper avec une grande règle (j’utilise du profilé alu en L). Commencer à rouler une extrémité de papier cuisson autour du jonc « guide » et insérer dans le tube. Ressortir périodiquement le jonc et le re-rouler autour du papier jusqu'à insertion totale du papier.

Pour finir votre lame,

coller la demi-sphère en acrylique (ou en polycarbonate)

à la super glue sur

l’extrémité

supérieure de la lame. La mienne était de

diamètre légèrement

supérieur au tube

(19mm), je l’ai donc meulée à la

dremmel (immobilisée

sur un étau) après collage. Pour finir,

j’ai dépoli la demi-sphère au papier de

verre 400 / 600

Pour finir votre lame,

coller la demi-sphère en acrylique (ou en polycarbonate)

à la super glue sur

l’extrémité

supérieure de la lame. La mienne était de

diamètre légèrement

supérieur au tube

(19mm), je l’ai donc meulée à la

dremmel (immobilisée

sur un étau) après collage. Pour finir,

j’ai dépoli la demi-sphère au papier de

verre 400 / 600

Des photos ! Des photos !

Ahhh , le bonheur de prendre des clichés, son travail terminé ! Grande satisfaction, pour ma part, et j’espère l’avoir partagé un peu avec vous au travers de ce tutoriel ! Vous noterez que je n’ai pas mis de grip, j’aime le look épuré du graflex « tout nu »